¿Cómo se fabrican los paneles prefabricados de hormigón?

Guía para Fabricación de paneles prefabricados de hormigón extruido

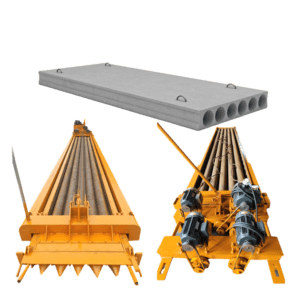

Los paneles prefabricados de hormigón son componentes fundamentales en la construcción moderna, ya que ofrecen eficiencia, durabilidad y flexibilidad de diseño. Entre los métodos de producción avanzados, la máquina de paneles prefabricados para muros ha revolucionado el sector al permitir una fabricación automatizada de alta velocidad. En este artículo, nos adentramos paso a paso en el proceso de creación de estas losas, centrándonos en la tecnología de extrusión.

1. Preparación de la materia prima

La base de cualquier losa prefabricada reside en sus materiales. La mezcla suele incluir cemento, áridos (arena y grava), agua y aditivos (por ejemplo, plastificantes o fibras para aumentar la resistencia). Entre los requisitos clave se incluyen:

- Precisión en las proporciones: Una proporción de mezcla de hormigón normalizada (por ejemplo, de grado C30 o C35) es esencial para satisfacer las exigencias estructurales.

- Control de calidad: Los áridos deben estar libres de impurezas, y el cemento debe cumplir las normas del sector para evitar defectos como el agrietamiento.

Las máquinas de extrusión suelen integrar sistemas automatizados de dosificación para garantizar la coherencia, reducir los errores humanos y el desperdicio de material.

2. Preparación del molde y refuerzo

Los métodos tradicionales se basan en moldes de madera o acero, pero la tecnología de extrusión agiliza este paso:

- Extrusión sin moho: A diferencia de la fundición convencional, las máquinas de extrusión utilizan un proceso de conformado continuo. El molde de la máquina (o "matriz") da forma al hormigón en paneles a medida que avanza por una cinta transportadora, lo que elimina la necesidad de moldes estáticos.

- Integración del refuerzo: Las barras de acero o la malla soldada se incrustan en la losa durante la extrusión. En el caso de las losas alveolares (habituales en suelos), la máquina crea huecos tirando de un mandril a través del hormigón húmedo, lo que reduce el peso al tiempo que mantiene la resistencia.

3. Proceso de extrusión-Máquina de paneles prefabricados de pared

Esta es la fase central en la que brilla la máquina de paneles prefabricados de pared:

- Alimentación y compactación: La mezcla de hormigón se introduce en la tolva de la máquina. Los sinfines o los sistemas vibratorios compactan el material para eliminar las bolsas de aire, garantizando la densidad y la integridad estructural.

- Formación de formas: El hormigón es forzado a través de una matriz moldeada, creando perfiles transversales uniformes (por ejemplo, paneles planos, losas nervadas o núcleos huecos).

- Iniciación a la curación: Algunas máquinas incorporan sistemas de curado, como chorros de vapor, para empezar a endurecer la plancha inmediatamente después de la extrusión.

4. Curado y acabado

Tras la extrusión, las losas se someten a un curado controlado para alcanzar una resistencia óptima:

- Curado al vapor: El curado acelerado en cámaras a 60-80°C mejora la resistencia temprana, permitiendo el desmoldeo en cuestión de horas.

- Retención de humedad: Las losas se cubren con arpillera húmeda o se rocían con agua durante 7-14 días para evitar grietas por contracción.

Los paneles extruidos suelen requerir un acabado superficial mínimo debido al conformado a alta presión de la máquina, pero pueden aplicarse tratamientos adicionales (por ejemplo, chorro de arena o revestimientos) para mejorar la estética o la resistencia a la intemperie.

5. Garantía de calidad y pruebas

Unos controles rigurosos garantizan el cumplimiento de las normas:

- Precisión dimensional: El escaneado láser verifica el grosor, la longitud y la planitud (tolerancias ≤±2 mm).

- Pruebas de carga: Las losas de muestra se someten a pruebas de tensión para validar la capacidad de carga.

- Ensayos no destructivos: Las pruebas ultrasónicas o con martillo de rebote evalúan la integridad interna.

6. Almacenamiento y transporte

Las losas acabadas se apilan con carretillas elevadoras o grúas, con separadores (tacos de madera o almohadillas de goma) para evitar daños. Los paneles extruidos suelen ser más ligeros que las alternativas de hormigón in situ, lo que reduce los costes logísticos.

¿Por qué elegir la tecnología de extrusión?

En máquina de fabricación de paneles prefabricados de hormigón extruido ofrece ventajas incomparables:

- Velocidad: Las líneas de producción continua pueden producir más de 100 paneles al día.

- Coherencia: Los controles automatizados minimizan la variabilidad.

- Sostenibilidad: La reducción del desperdicio de material y el curado energéticamente eficiente se ajustan a las prácticas de construcción ecológica.

Conclusión de la máquina de paneles prefabricados de pared

Desde la mezcla de materias primas hasta la extrusión de precisión, la maquinaria moderna ha transformado la fabricación de losas prefabricadas. Con las máquinas para paneles prefabricados de pared, los fabricantes consiguen plazos de entrega más rápidos, mayor calidad y rentabilidad, factores clave en el competitivo sector de la construcción actual.

Si desea más información sobre tecnologías de construcción avanzadas, explore nuestras guías técnicas o póngase en contacto con nuestro equipo para obtener soluciones personalizadas.

HENAN KELAI INDUSTRIAL CO.,LTD